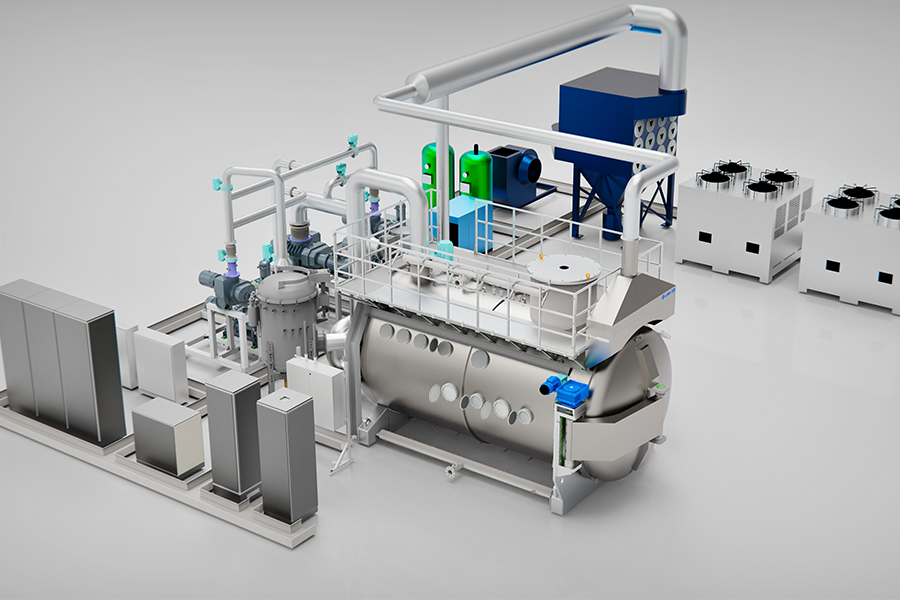

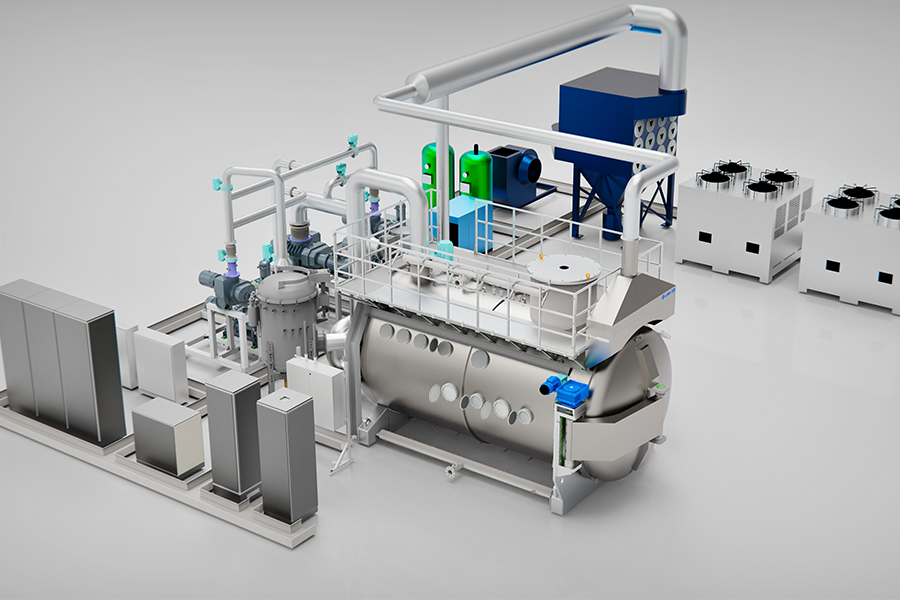

(1)低压喷涂环境:腔室工作压力范围宽泛(0.5毫巴至300毫巴),适应多种材料工艺需求。

(2)高能等离子体输出:等离子体功率可达200kW,提供稳定且高焓值的射流,确保粒子动能充分释放。

(3)智能化运动控制:采用六轴数控机械手与精密夹具系统,支持复杂曲面零件的均匀喷涂,承载重量可达60kg。

(4)模块化真空系统:专为低压高流量气体设计,配备快速抽空与循环冷却功能,提升工艺效率。

(1)灵活工艺窗口:通过调节等离子体功率、气体流量及送粉速率,可准确控制涂层厚度(1微米至300微米),实现从薄致密层到厚柱状结构的多样化需求。

(2)预处理集成:喷涂前自动完成零件预热与电弧清洁,减少界面污染,增强涂层结合力。

(3)复合涂层能力:支持单一运行流程内连续喷涂不同材料,无需中断工艺,显著提升生产效率。

(1)PS-PVD(等离子喷涂-物理气相沉积):通过气化原料粉末,沉积形成柱状晶结构,适用于热障涂层(100-300微米),防高温性能优异。

(2)PS-CVD(等离子喷涂-化学气相沉积)结合气态前驱体与等离子体能量,以高沉积速率生成类CVD薄膜(<10微米),兼具高纯度与均匀性。

(3)PS-TF(等离子喷涂-薄膜技术)优化射流速度与热焓参数,实现纳米级致密涂层,适用于精密器件表面强化。

(1)航空航天:涡轮叶片热障涂层、发动机部件防腐蚀层。

(2)能源装备:燃料电池双极板导电涂层、核反应堆部件防护层。

(3)医疗植入:人工关节防磨涂层、生物相容性表面改性。

(4)工业精密件:模具表面强化、半导体设备抗磨损涂层。

(1)零件装夹准备:将需涂装的零件装入刺夹具。

(2) 真空环境营造:关闭传送室门,抽真空至初始真空度。

(3)惰性气体回填:达初始真空后,充入高纯氩气至工作压力。

(4)工艺腔室衔接:打开连接传送室与主腔室的闸阀。

(5)核心涂装处理:零件进主腔室,传送部件预热,进行零件的 T/A 清洗和涂层沉积。

(6)零件转移交接:完成涂装的零件移交至空中返回部分。

(7)腔室隔离封闭:零件转出后,关闭连接主腔室与传送室的闸阀。

(8)冷却与压力恢复:闸阀关闭后,启动冷却循环系统,对零件降温;回填传送室至大气压力。

(9)零件卸载完成:传送室压力正常后,手动或用装载机卸下零件。

(1)装载模式:半自动或全自动工件装载,适配批量生产与定制化需求。

(2)过程监控:集成在线光谱仪与热成像仪,实时监测涂层质量与工艺稳定性。

(3) 扩展功能:可选配预热腔室、多轴联动机械手及定制化喷涂枪头。